カーペット路面をスポンジタイヤで走る際のあれこれ。第二弾。

- タイヤの作り方について

両面テープと接着剤 - ショルダーグルーについて

- タイヤの厚みについて

タイヤの作り方

大きく分けて2つ

- 両面テープ

- 接着剤

で分けたとき、この2つは路面グリップで分けられると考えていいかなーと思う。

低グリップ路面なら両面テープでもOK、ただし、高グリップ路面だと瞬間接着剤一択。

別に両面テープで高グリップ路面走れないこともないけど、クラッシュ時のタイヤ破損度が致命的なまでに違う。

おそらくだけど、低グリップ路面ではぶつけたときの衝撃をタイヤが滑って「いなし」ているんだと思われる。

タムタム大宮の低グリップ路面で走る分には両面テープ留めで困ったことはないが、このタイヤをそのままKARP路面に持って言ったとき、すごく簡単に欠ける。割れる。もげる。

タイヤに加わった衝撃が、そのまんま接着面に掛かってる為だと思われる。

なのでKARPや谷田部と言った高グリップ路面では基本的に接着剤によるタイヤの組み立てが必要になる。

…谷田部は広いので欠けるようなクラッシュは狭いKARPに比べてそんなないが…

接着剤の種類については人によってまちまちだが、とりあえずヨコモのお任せグルーでいいと思う。

ショルダーグルー

カーペット路面でレギュレーションで制限されてない限り、瞬間接着剤によるショルダーグルーは事実状必須。無しはあり得ない。ハイサイドして話にならない。

…基本に忠実に、アウトインアウト、スローインファーストアウトを徹底出来る人なら無くても走れるが…レースにはならないと思う。

どうでも良いけど、ショルダーグルーは単語として微妙。

基本的には「タイヤの側面に瞬間接着剤を塗った状態」をさす。

ショルダーグルーは要するにハイサイドを起こしそうになり、片輪走行状態になったとき、瞬間接着剤の箇所が設置した際に外側に滑る事によりハイサイドを抑止する手法。

単に瞬間接着剤をフロントタイヤの外側に塗る。塗る箇所は写真の通り。

|

| 基本的にはタイヤの側面から角を落としたところに塗る |

タイヤの平面部分には塗らない。

刃はミニ四駆用を使用する。刃は消耗品。最近刃先が丸くなってきた。

瞬間接着剤の量は表面が固くなりさえすれば量に拘る必要は無い。

テカテカにしてる人も居るが、実際はとりあえず表面が固くなっていさえすればいい。

きちんと塗って固まっていれば重ねて塗る必要無し。

また、

|

| タイヤが薄くなり、瞬間接着剤の箇所がボロボロになって飛んでしまった例 |

タイヤが薄くなってくると、瞬間接着剤の接着面積が足らなくなるのか、ボロボロになって走行後見て見ると残ってない様な状態になる事がある。

こんな状態でも全く問題無く…はないが、少なくともハイサイドは起こさない。

要するに、「タイヤが薄ければショルダーグルーの処理が必要無い」。

まぁ単純に薄くなってるのでホイールが接地して滑るんでしょう…要はハイサイドしなければいいわけで。

なお、使用する接着剤は適当で大丈夫っぽい。100均の瞬着で止めてみたが、特に問題無く走れた。

一応現在は

を使っているが、刷毛は一度に濡れる量が少ないので微妙。

ただ、はみ出す心配が余り無い。

刷毛を使用しない場合は塗らない部分をマスキングテープで隠しておかないと悲惨なことになる。慣れれば問題無いんだろうが…

瞬間接着剤の種類については一応「耐衝撃性」のある、固まったとき少し柔軟性のある物を使うのが一般的な様子。

大容量の物を買うよりは…適度に小さい物の方が良いような気がする。固まらない様に最後まで使い切れるか?という意味で。

ぶっちゃけスポンジタイヤを作る際のお任せグルー(前述の瞬間接着剤)でもいいのでは?と最近思っている。

タイヤの径

カーペット路面の場合、基本的にはスポンジの厚さが薄いタイヤを使用する。

タイヤ自体にショック吸収を求める必要無し。

ていうか、必要なのはベコベコな路面のみ。カーペット自体が柔らかいので…

基本的にはタイヤの径が薄い程動きがクイックになる。

また、リアタイヤが薄い場合、グリップの抜け具合が…若干余裕の或る抜け方になる様な気がする。

コレは単にタイヤの「ヨレ」が少ないからだと思われる。

現状タイヤの厚さは1.5mm(直径約47mm)~2.5mm(直径約49mm)程度の物を使用している。コレはたんに厚さ6mm程度の1/12用のタイヤを2つに分割して、表面を削るため。

新品のタイヤを削って薄くしてもいいけど、基本的には「ポン抜き」という作業で薄いタイヤを作成する。

たぶんこの辺りのタイヤの径の調整や、最低限セッターが必要というのがスポンジタイヤが普及しにくい最大の原因だと思う…

一度用意すればタイヤが安いのでリーズナブルなんだが。

ポン抜きするには基本的には大昔(1980年代や1990年代)のポン抜きマシーン(?)を使用するしかない。が、そんな物ヤフオク見てても常時有るわけではないので、基本的には現行のタイヤセッターを改造する事になる。

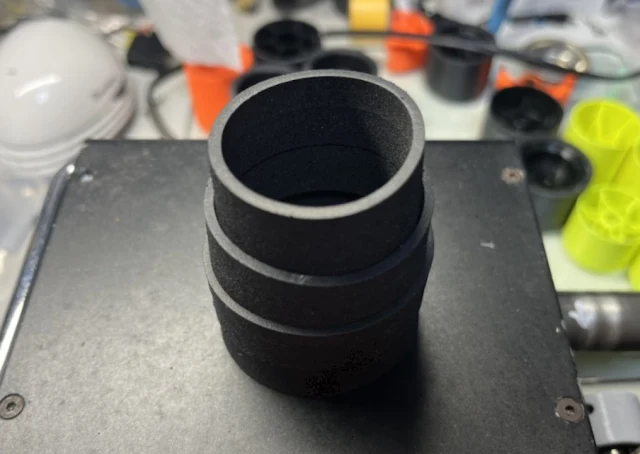

|

| ジャンク品のセッターを改造した例 |

刃の長さが足らないので半分ずつ2回に分けて切る。

改造の方法は…人に寄って違う様子。

基本的には1/12用のホイールに接着した状態から、外側をF1様に使用するパターンが多いが、私の場合は現時点ではF1しか持ってないため、写真の様なイボイボの円筒にタイヤをはめて処理をする。

こんな見た目の物でもきちんと分割する事が出来る。

|

| 6mmのタイヤを2mmずつ(目分量)に3分割した例 |

写真は試しに3分割してみた例。

…接着後、表面を削る事を考えると2分割出来れば十分という事が解った。

スポンジの厚みが1mm程度でイイなら3分割でタイヤの量が3倍!とか出来るが…

そもそもスポンジの外側は結構凹んでたりするのでそのまま使えるかと言われると非常に怪しい。

刃のホルダー、売れるかな??機種専用になっちゃうが…

1/12用ホイールに接着した後にポン抜きする場合はスクエアの1/12用のセッターハブの一番内側のリブを薄く加工するそうだ。

うちはそもそも1/12用として使わないのでやってないけど。

タイヤに関してはこんなもんか??

0 件のコメント:

コメントを投稿