せっかくCNCが有るんだし、地味にストレスが溜まる箇所をアルミ化しました。

|

| 地味な支柱を製作 |

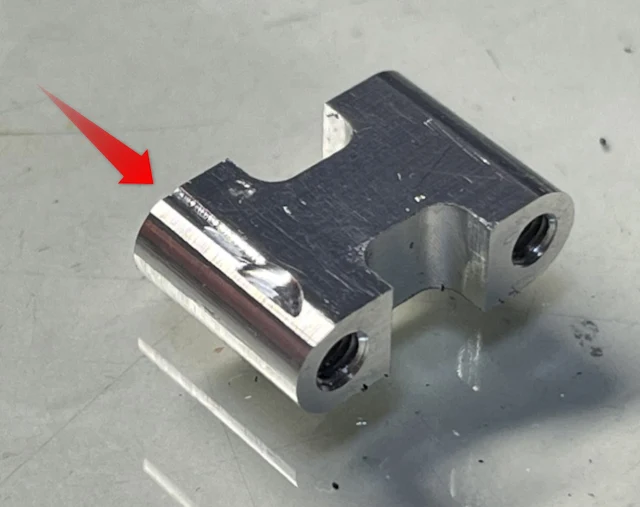

製作したのは高さ11.5mmの支柱。

|

| 高さ11.5mmの支柱 |

ペンチでつまんで締めたらアルマイト剥がれて情けないことになるからどうしても全部分解してマイナスドライバで使って固定する必要が出てきちゃう。

なので

「連結したら意図しない緩みは発生ないよね?」

と、2つをつなげた状態で作成してみました。

H型なのは単に「治具とか部品挟めるかなー?」と。たいした意味は無い。

|

| 他の部品を削り出した余りから作成した図 |

アルミ(A7075)が勿体ないので他の部品を削り出した余りから作成。

なので妙な所に意味不明な切削痕があったりする。

ぶっちゃけアルミである必要は全く無いんだけど。

3Dプリンタだと何も考える必要無いんだけど。

(※積層方向を考えながら設計する必要はある)

いわゆる経験値稼ぎ。

どういう経験値稼ぎかというと…

CAMはFusion360の物を現状使用してるんですが、

これ任意の「閉じてないパス」を作ることって出来るんでしょうかね?と。

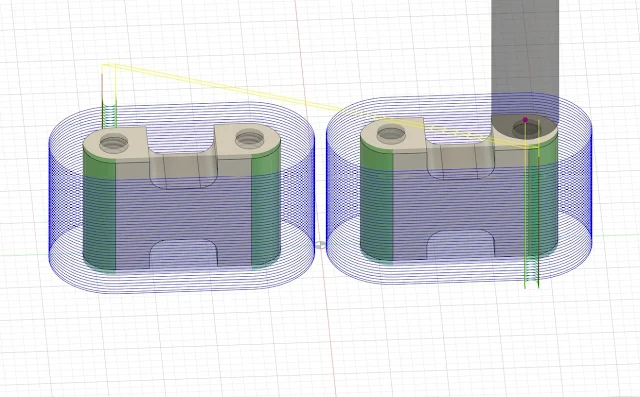

今回この部品を作る時、

まず立てた状態でネジの下穴開けるついでに円部分を切削。

|

| まず丸い部分を作成する |

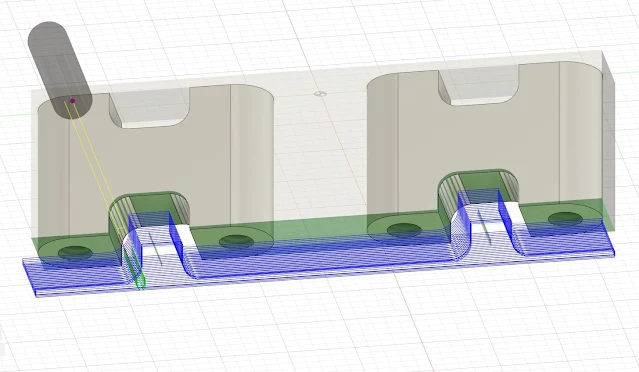

次に90度倒して切り抜いた。

|

| 部品を分離。上面下面両方同じ事をした。 |

これ、何も考えずにFusionにパスを作成させると

こういう切り抜きをしてくれちゃう。

真四角の部品だと別にこれでもいいんだけど…

丸い部分は譲れない。いや。四角だと単に干渉するからダメなんだけど。

両面テープ使わない、小さい厚みのある部品の切削でこういうことをしてくれちゃうと、

切削の圧に耐えられなくなった瞬間にちぎれて部品が吹っ飛ぶ。(で、変なちぎれ方した部分をヤスリ掛けする事になる)

片面ずつ削る事ができれば部品側を支えながら削れるのでおかしな事にならない。

なんか上手いことやる方法有るんだろうか??

今回は…

|

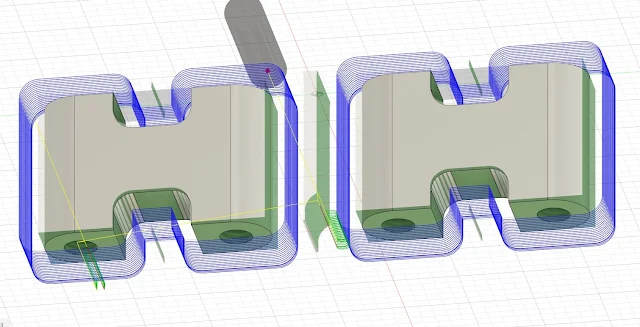

| どうしても部品を一周したがるFusion360をだます作戦 |

必要無い架空の部品を組み合わせて無理矢理ポケット加工に変更してパスを作成する事で片面ずつ加工した。

うーむ…なんか上手い方法あるのかな?

職業IT屋さんなんだからCAMで上手くいかないならGコード自分で書けやって話だが…操作方法がイマイチワカランmach3の操作以外でGコードを書く気にはさすがにならない…

0 件のコメント:

コメントを投稿