はいはい。仕事仕事。

職場ついてから気がついたけど、ちょうど電車に揺られてる時間帯に強い雨降ったみたいなのでどっちにしろって感じやね。

曲がらない原因がフロントの剛性不足で、アッパーアームをAアームに変更すると一発で解決するという事が解った前回のテスト。

わざわざアルミにしなくても別に3Dプリント部品でもいいんじゃね感はあるものの…

サクッ?と作業開始。

最近土日のどちらかはこういうことをしてる気がする。

|

| 7075材から削り出し |

作成してる時、また1mmのドリルを折った。

なんでだ?と思って新品の1mmのドリルを保った状態で回転させると酷い芯ブレ。

使用頻度の高い2.5/3/4/6と言ったサイズは国産のコレットを使ってるけど、それ以外のそんな使用頻度の高くない物についてはAmazonで売ってる一山幾らの激安中華コレット。コレが目視で解る位中心からずれてた。

諦めて…以前から使ってる6mmシャンクの1.5mmエンドミルでちまちま削って対処。

やる気が失せて悩んだ物の…後に回しても手間なだけなのでそのまま作業続行してとりあえず完成。

|

| 作成したアッパーアームマウントをつけてみる |

なんていうか…毎度毎度、とりあえず形には出来る物の、今回も隠れた失敗だらけ…

最たる物は…

サイズがぴっちりどころか気持ち足らなかった。

|

| サイズがぴっちり過ぎた |

3Dプリンタのつもりでサクッと設計。

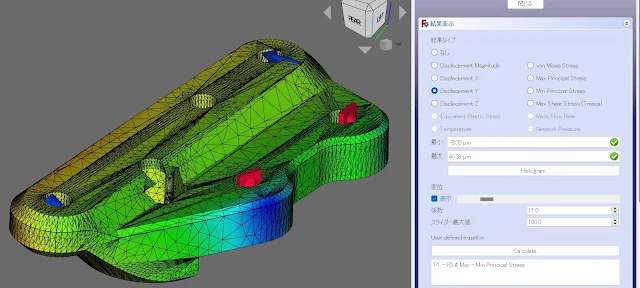

「たぶんピロボールをちょっと高めにしたり、前後で高さ変えたりするだろうから…ちょーっとねじれ剛性が心配かな?

xrayとか、最近で言うとTA08のアルミマウント?ってどのくらいの力が掛かる想定で設計されてるのかなー?

ちょっとリブをつけてみようかな。

力掛かったときにネジだけじゃガタが出るだろうから、カーボンの縁を回り込むようにデザインすればズレをおさえこめるかなー?」

|

| リブをつける前の図。実際どのくらい力が掛かってるのか知らないのであくまでも参考 |

な~んて考えてあれこれしてたら、最初に「3Dプリンタのつもりで」設計した誤差の修正を忘れて、サイズピッチピチに。

家においてあるPrusa i3 mk3+のつもり…というか、樹脂前提で設計を開始したのがまずい。「樹脂」は多少キツイくらいじゃないととガタガタになる。

のを、毎度毎度微妙にマイナス公差の大きい?某国産オリジナルなんとかの激安FRPエンドミルで削り出したカーボン+瞬着流し込み済みの相手にはめたもんだから、ピッチピチを通り過ぎて嵌まらないw

瞬着とカーボンをタミヤのサンドペーパーで削るハメに。

アルミの方はサイズ通りとはいえ、あと0.1mm程はめ合いを意識しておくべきだった…

0 件のコメント:

コメントを投稿