終末レースなんだから練習行けやという意見は却下の方向で。

そんな元気無い。

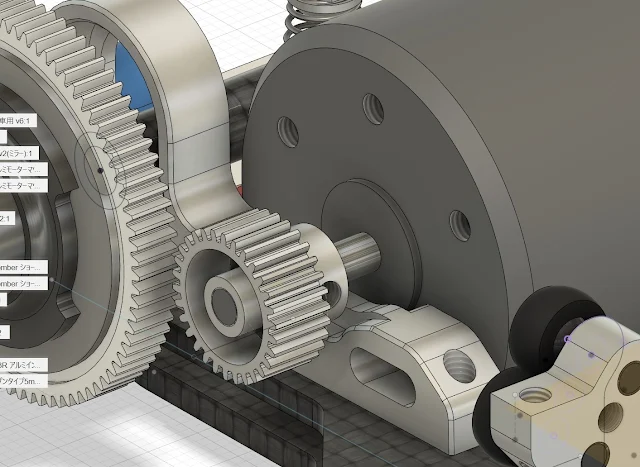

今回の6号車、リア部分が2階建てになってる都合、モーターマウントの形状が少々複雑。

具体的にどういう風に複雑か?というと…

|

| 邪魔な出っ張りと、ピニオンギアを避ける必要がある |

よって、出来れば、可能な限り、無理矢理にでも避けたい…

両面加工が必須。

最も、サーボセイバーですでに両面加工自体は行ったので未経験というわけではないが。

3方向から垂直水平を取る必要があるので段取りが面倒くさい。

ただまぁそうも言ってられないので重い腰上げて作成しました。

そして、予定調和の様な失敗をしたので両面加工の仕方でも書いてみようかなと。

概要

両面加工をするには、大体の説明サイトには、

- 4軸5軸加工

- 治具を作ったり、基準となるダボ+ピンを立てる

のどっちかが書かれてますが、そんなことをしなくても両面加工自体は可能です。

4軸5軸は機械も高い上、そんなフリーソフトが無いので有償ソフトが必須になるので財布的に易しくありません。

ていうか、幾ら非鉄とはいえアルミを両面加工できる機材となると桁が一桁は違うので個人ではちょっと手は出せないです。

かと言って、大多数のサイトやYoutubeで紹介されているような治具を作る…って治具を作るだけで頭使う上に、作るのに半日かかるのでやってられません。

なので第三の方法としてモナカ的なやり方をココでは取り上げます。

具体的な方法

要するに、基準となる角を軸に、確実に垂直と水平を出して加工するだけです。

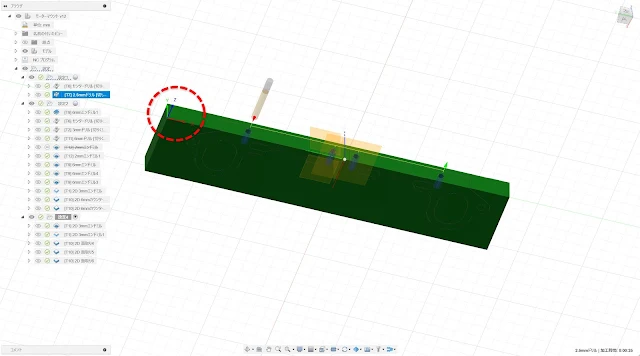

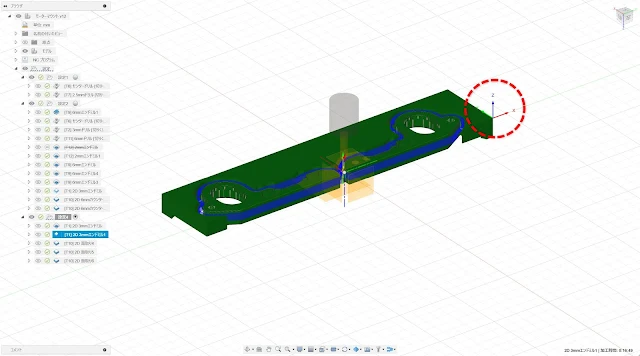

赤丸が原点と座標軸。

|

| 1.ワークを垂直に立てて加工 |

|

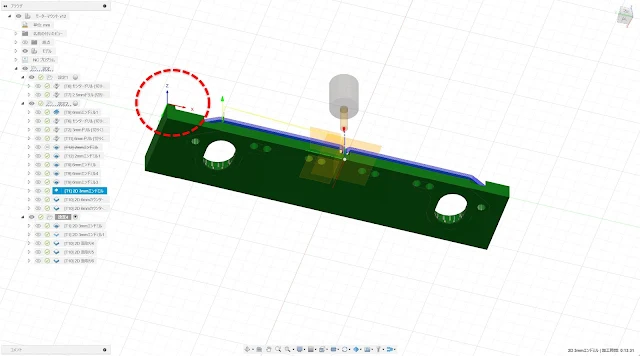

| 2.ワークを倒して加工 |

|

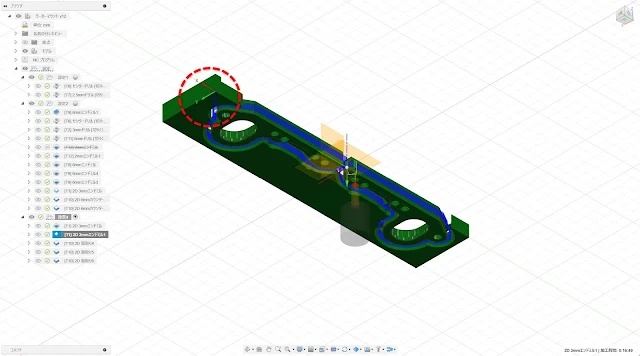

| 3.ワークをひっくり返して加工 |

ワークを倒して加工2枚を「実際の視点」に直すと下記の様になります。

|

| 2.ワークを倒して加工 |

|

| 3.ワークをひっくり返して加工 |

それぞれ赤丸に座標軸が表示されています。

この座標軸が表示されている所が原点となり、刃先が移動するので、

- 2.はXがプラス方向に加工

- 3.はXがマイナス方向に加工

されます。別に原点よりマイナス方向でも普通に動きます。

赤丸位置の原点は機械原点ではなく、加工原点だからです。

この原点と、垂直水平が毎回確実に取れたら治具なんか無くても両面加工は出来ます。

|

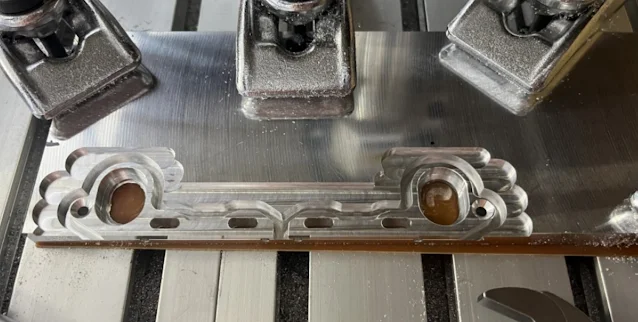

| 2.の途中。疲れてくる頃。 |

実際に作る

で、こちらが完成品。

|

| なんかおかしい |

なんか真ん中に線がはいってない?

計測したところ、

裏面の原点取りで0.1mmに足らない程度ずれた様子。

原因を考えると…朝方4時とかに寝ぼけ眼で設定作ったからでしょうかね…敗因は。

5号車作る時に初めて両面加工したけど、このとき作ったサーボセイバーはこんなくだらない失敗してないし。

|

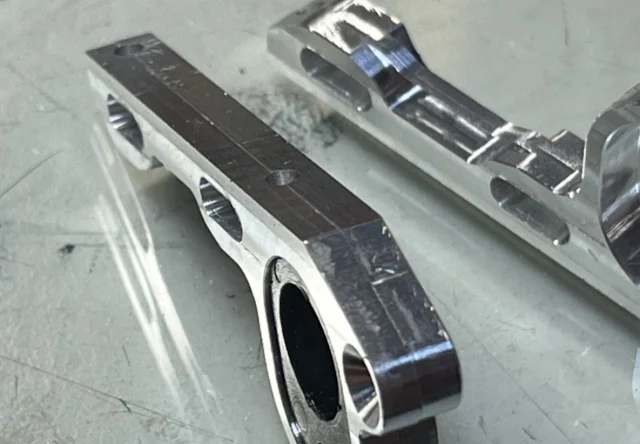

| 5号車作る時に作ったサーボ周り一式。 |

なので外周加工は両面から真ん中に継ぎ目を作るような加工をせずに、どちらか片方から反対方向に突き抜ける様に加工しないとまずいという事ですね

なので今回の場合、本来2.と3.が逆で、

- 2.モーターが当たる側の「逃げだけ」を加工する

- 3.ギア側から穴と、外周を全て加工する

が正解。

あははー…orz

ガラス面に当てるとカタカタ鳴るので、おそらく車両に乗せると傾くでしょう。

というわけで。

|

| 超適当だけど手動で面を取る |

いちいちNCの設定作るの面倒くさいのでバイスに挟んで水平出して面取り加工。

設計上は「穴と底面の相対位置が狂ってなければ良い」、かつ、ネジ穴やハイトスペーサーを開けた側が凹んでる側だったので、実際の設計とのズレは微々たるもの。

まぁ自分しか使わないのでいいか。

こういう比較的どうでも良い失敗を積み重ねて経験を積むという事で。

けど、逆に考えれば、治具無しの両面加工でも0.1mm程度の精度は出せるという事。

治具やダボ穴+ピン使っても0.1mm程度狂う事はザラっぽい(やったことないから知らん)ので精度的にコレで十分じゃない?と。

|

| 手間なことは一気に済ませる |

とりあえずアルミが望ましい箇所だけ一気に加工。

まだタップ立ててないけど、時間切れ。

たぶんGW後まで放置。

真ん中の線が気になって我慢できないようならヤスリ掛けして消すか、作り直す。

0 件のコメント:

コメントを投稿